概要

赤外顕微鏡(FT-IR)によるマッピング測定

概要

フーリエ変換赤外分光光度計(FT-IR)は赤外顕微鏡を用いたマッピング測定により、各成分の分布状態を測定することができます。ここでは、マッピング測定による様々な測定事例をご紹介します。

分析・試験事例

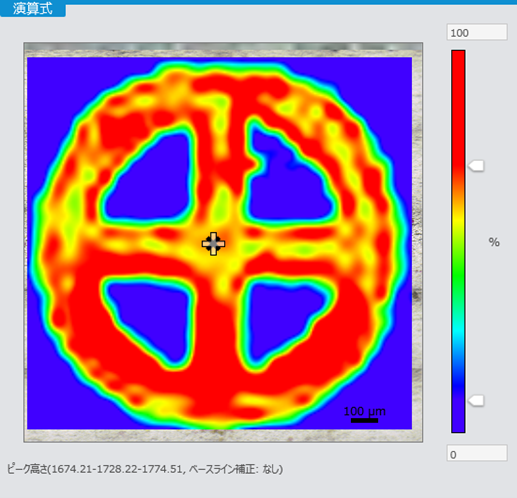

(1) 金属表面の印字物

金属表面の赤色印字部位についてマッピング測定を行いました。

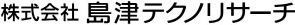

金属表面の印字部分の赤外スペクトルを図2に示します。

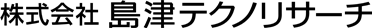

インク成分に由来する1728cm-1付近のピークを対象に、以下の測定条件でマッピング測定を実施しました。(図4参照)

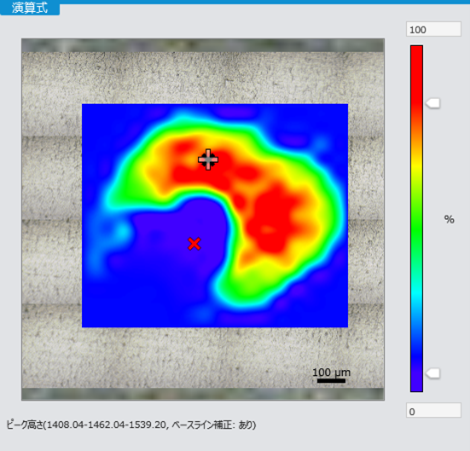

得られたマッピング画像には、インクの濃淡と関連しているようにも見える分布傾向が確認されました。

図1 顕微鏡画像

| アパーチャサイズ | 50μm |

|---|---|

| 波数範囲 | 700cm-1~4000cm-1 |

| 測定方法 | 顕微反射法 |

| 測定面積 | 1450μm×1400μm |

|---|---|

| ポイント数 | 870points |

図2 印字部分のスペクトル

|

図3 図2対象ピーク拡大

|

図4 マッピング分析結果 |

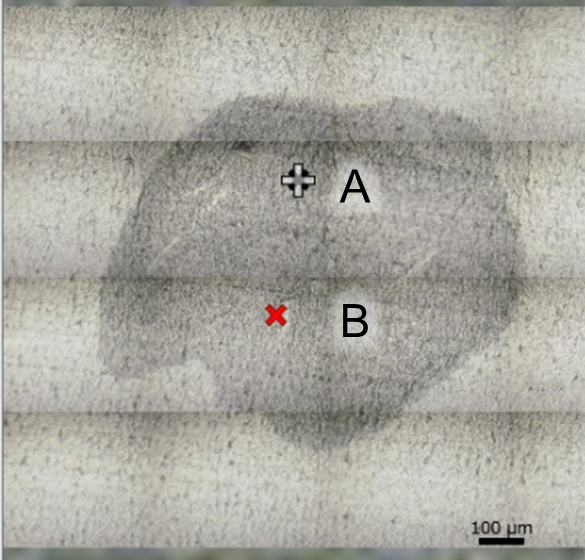

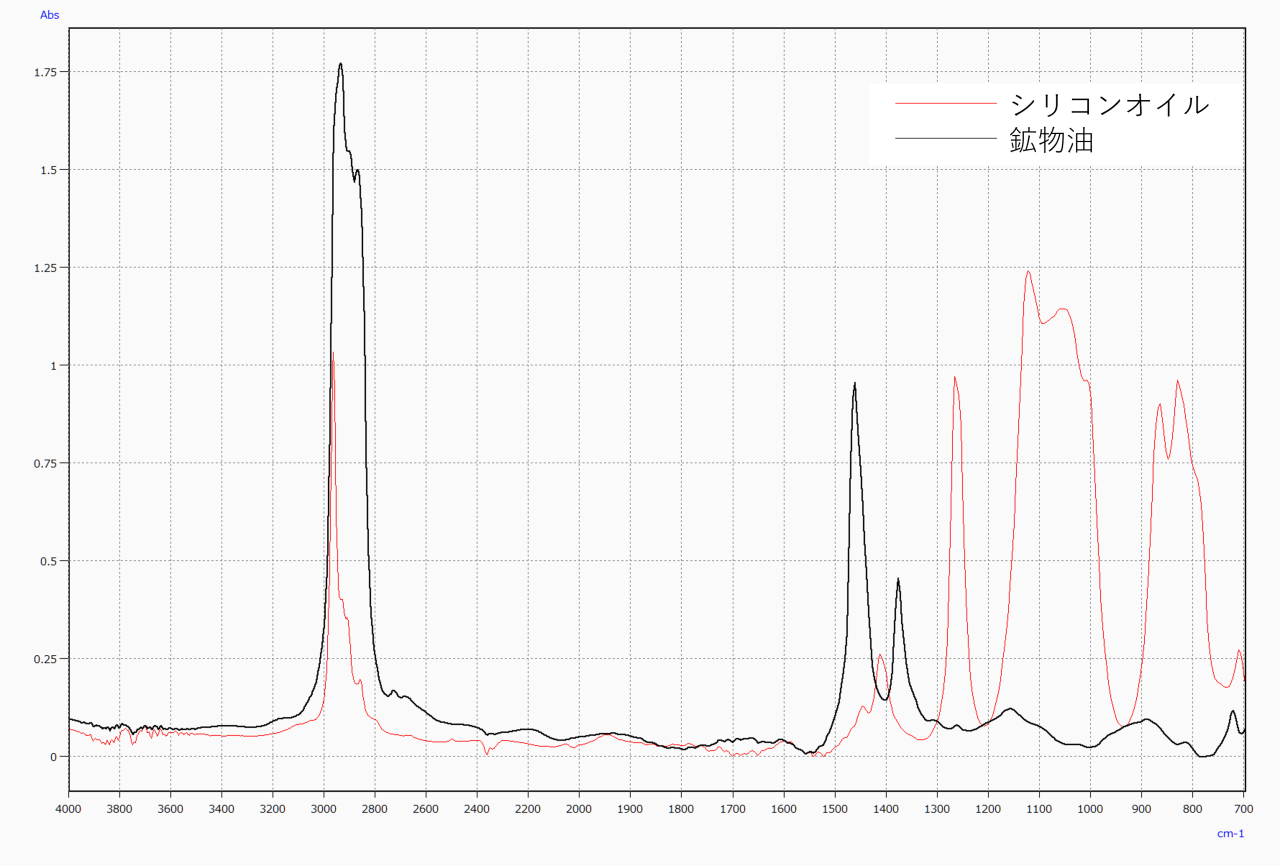

(2) 金属表面の付着物

金属表面に2種類の試料(鉱物油、シリコンオイル)を塗布し、赤外スペクトル測定を行いました。

その結果、部位Aからは鉱物油由来のスペクトルが、部位Bからは有機シリコン由来のスペクトルがそれぞれ確認されました(図6参照)。

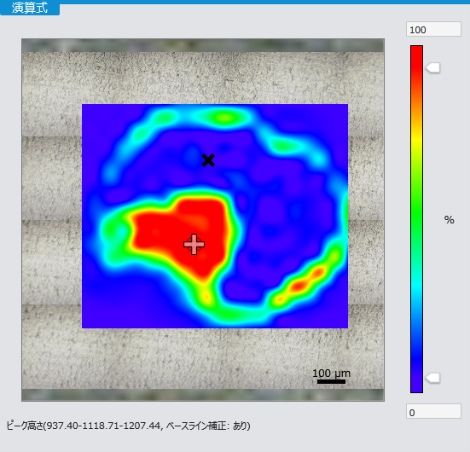

各成分の特徴的なピークを用いてマッピング測定を行いました。

得られたマッピング画像(図8, 図10)から各成分の分布状態を視覚的に把握することができます。

図5 顕微鏡画像

| アパーチャサイズ | 50μm |

|---|---|

| 波数範囲 | 700cm-1~4000cm-1 |

| 測定方法 | 顕微反射法 |

| 測定面積 | 950μm×800μm |

|---|---|

| ポイント数 | 340 points |

図6 部位A, Bのスペクトル |

|

![図7 図6対象ピーク拡大図(有機シリコン[Si-O, Si-CH3])](/sites/shimadzu.techno.co.jp/files/images/technical/tes/ftir_7.png)

図7 図6対象ピーク拡大図(有機シリコン[Si-O, Si-CH3])

|

図8 マッピング分析結果_シリコンオイル

|

![図9 図6対象ピーク拡大図(炭化水素基[-CH2-, -CH3])](/sites/shimadzu.techno.co.jp/files/images/technical/tes/ftir_9.png)

図9 図6対象ピーク拡大図(炭化水素基[-CH2-, -CH3]) |

図10 マッピング分析結果_鉱物油 |

(3) UV劣化樹脂の測定

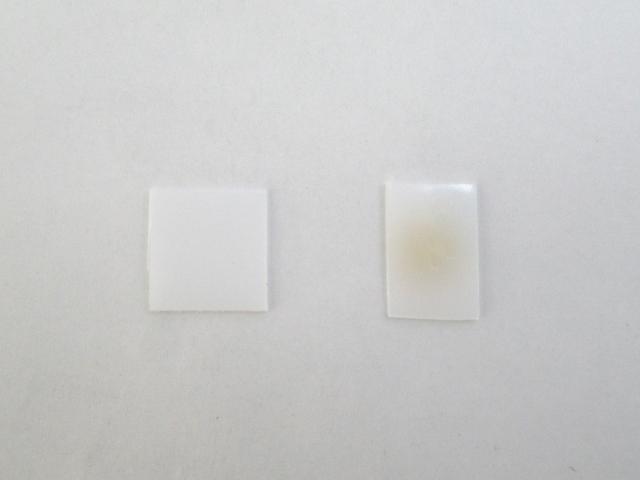

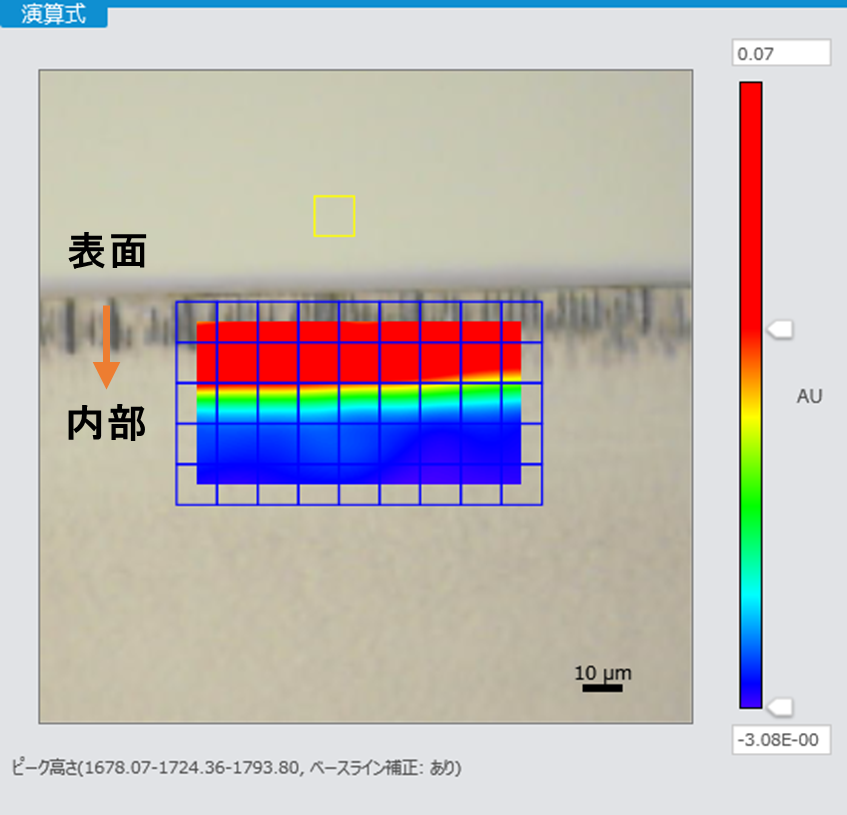

樹脂は紫外線(UV)によって変性・劣化することが知られていますが、その進行度合いを外観から判断することは困難です。そこで、赤外顕微鏡を用いたマッピング測定により、内部の劣化状態を評価しました。上方向からUV照射した樹脂と、未照射の樹脂を厚さ方向にミクロトームで切片化し、測定用試料としました。

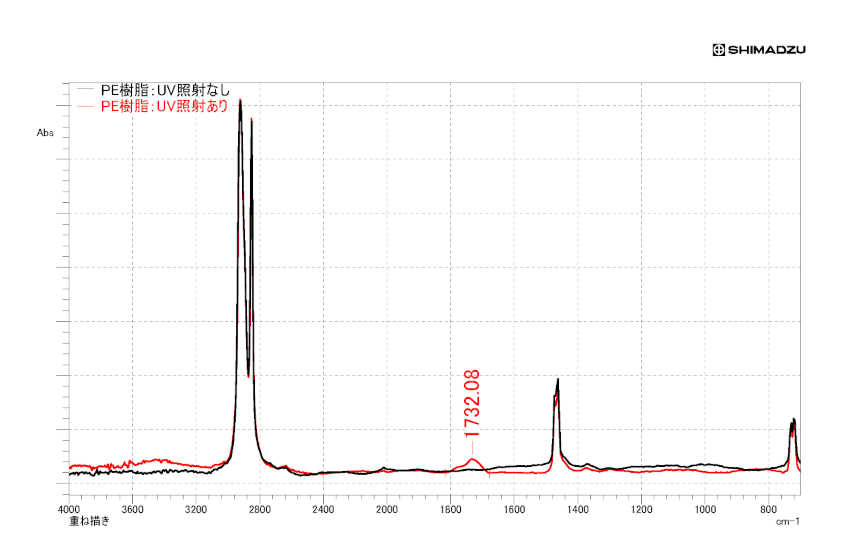

ポリエチレン(PE)は劣化に伴い、1730 cm⁻¹付近のカルボニル基に由来するピークが増大することが知られており、このピークを指標にマッピング測定を行いました。(図11参照)

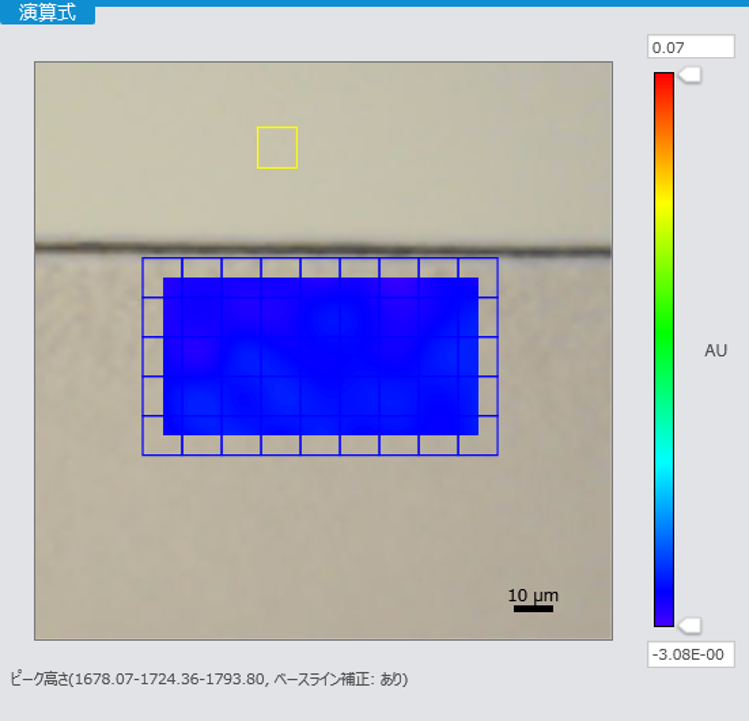

その結果、UV照射した樹脂は表面から約20 µmの深さまで劣化が進行していることが確認されました。(図12, 13参照)

ポリエチレン樹脂

(左:UV照射なし、右:UV照射あり)

| アパーチャサイズ | 10μm |

|---|---|

| 波数範囲 | 700cm-1~4000cm-1 |

| 測定方法 | 顕微透過法 |

| 測定面積 | 40μm×80μm |

|---|---|

| ポイント数 | 45 points |

図11 ポリエチレン樹脂(UV照射あり、なし)のスペクトル

|

|

図12 UV照射なし_マッピング分析結果

|

図13 UV照射あり_マッピング分析結果

|

関連情報

業務案内

構造解析