概要

硬度測定による電子基板上電装部品の力学的負荷耐性評価

概要

プリント基板や実装される部品には樹脂、金属、セラミックなどさまざまな材料が使用されており、はんだやコンデンサのような立体物から塗膜やメッキなどの薄膜まで状態もさまざまです。

基板には曲げ、振動、衝撃、摺動、さらには熱疲労(膨張・収縮)、といった力学的負荷が発生するため、プリント基板や実装される部品にはクラック、剥離、摩耗が発生しにくい材料が求められます。硬度測定で得られる物性値から、基板上のさまざまな部品や薄膜の力学的負荷に対する耐性を評価した事例を紹介します。

特長・用途

● 数100μm~の薄膜の硬度を測定可能

● ゴムのような弾性回復のある材料でも硬度測定が可能

分析・試験装置

ダイナミック超微小硬度計

■ 装置 ダイナミック超微小硬度計 DUH-211S(島津製作所製)

■ 使用機器の仕様

| 項 目 | 詳 細 内 容 |

|---|---|

| 試験力測定範囲 | 0~1961mN |

| 変位測定範囲 | 0~10μm |

試料

金属・樹脂・セラミックなどの薄膜、微小部品 など

分析・試験事例

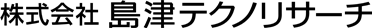

下図に示す電子基板上の電装部品7点について硬度測定および評価を行いました。硬度測定の条件は最大試験力を2mNに設定した負荷-除荷試験です。

評価対象部品

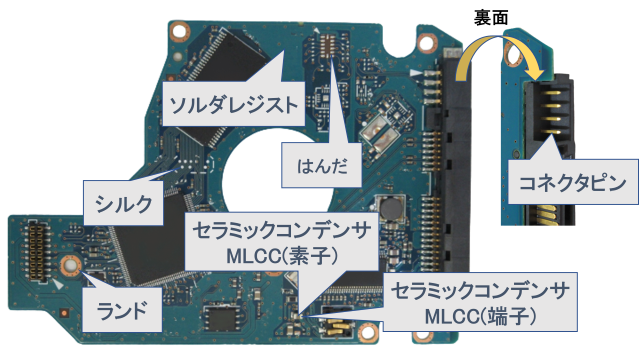

測定結果

| 試料名 | 材質 | 最大試験力 [mN] |

最大押し込み深さ [μm] |

マルテンス硬さ [N/mm2] |

押し込み弾性率 [GPa] |

弾性回復率 [%] |

|---|---|---|---|---|---|---|

| ソルダレジスト | エポキシ樹脂 | 2 | 0.40 | 319 | 9.8 | 48 |

| シルク | エポキシ樹脂 | 2 | 0.40 | 325 | 9.6 | 49 |

| はんだ | Sn | 2 | 0.48 | 230 | 6.4 | 35 |

| MLCC(端子) | Sn | 2 | 0.53 | 196 | 45.4 | 4 |

| ランド | Cu (箔) | 2 | 0.15 | 1527 | 81.0 | 21 |

| MLCC(素子) | BaTiO3 | 2 | 0.10 | 3087 | 106.6 | 43 |

| コネクタピン | Ni (メッキ) | 2 | 0.09 | 3527 | 307.2 | 19 |

(注)3回測定の平均値を表示しています。

(注)それぞれ代表的なグラフを表示しています。

ソルダレジスト(ー)、シルク(ー)

マルテンス硬さ、押し込み弾性率、弾性回復率のすべてにおいて同程度の結果が得られました。ソルダレジストおよびシルクはともにエポキシ樹脂が使用されており、両者において材料の特性が示されています。

コネクタピン(ー)、ランド(ー)

コネクタピン(Niメッキ)とランド(Cu箔)はマルテンス硬さ、押し込み弾性率がともに高く、摩耗耐性が高いことが確認できます。一方で、弾性回復率が樹脂材料と比較して低いことから、曲げたわみのような大きな変形への耐性が低い(塑性変形が起こりやすい)と判断できます。 NiメッキやCu箔のように数十μmの薄膜についても最表面の微小な変位を測定することで、下地の影響を受けずに評価することが可能です。

はんだ(ー)

はんだは今回測定した金属材料の中では弾性回復率について最も高い結果が得られました。弾性回復率の高い金属材料として熱疲労に耐性があると考えられます。配合成分や比率によって粘り強さや強度が変化するはんだの特性が評価可能です。

MLCC端子(ー)、MLCC素子(ー)

MLCC端子のマルテンス硬さ、弾性回復率はともに最も低く、塑性変形が起こりやすいと判断できます。

一方、MLCC素子のマルテンス硬さ、弾性回復率は端子の10倍以上の値となり、素子と端子の間には材質の差による物性の大きなギャップが生じています。

基板には積層された異素材の界面が多く存在し、この界面における物性のギャップを数値化することで剥離やクラックの原因究明や改善に繋がります。